Dobór temperatury układu plastyfikacji to jeden z najważniejszych czynników ustawiania procesu wtrysku. Dystrybutorzy tworzyw sztucznych udostępniają karty techniczne, w których umieszczają zalecane zakresy temperatur przetwórstwa (Rysunek 1). W przypadku tworzyw amorficznych, zakres zalecanych temperatur jest szeroki, w przypadku tworzyw częściowo krystalicznych zakres jest przeważnie węższy.

Należy pamiętać, że zalecana temperatura przetwórstwa, to temperatura rzeczywista uplastycznionego stopu. Nastawcze temperatury układu plastyfikacji nie są miarodajne i nie powinny być uznawane za temperaturę stopu. W trakcie pracy wtryskarki temperatura będzie ulegać zmianie. Ciepło tarcia podczas fazy uplastyczniania, ustawiony profil temperaturowy, stopień wykorzystania pojemności dozowania, to kilka czynników wpływających na zmianę temperatury.

Procedura weryfikacji temperatury stopu

Do wykonania pomiaru temperatury stopu niezbędny będzie czujnik temperatury z termoparą zanurzeniową. Czujnik na podczerwień oraz kamera termowizyjna nie są odpowiednimi urządzeniami do pomiaru temperatury stopu. Tworzywo w kontakcie z temperaturą otoczenia szybko się wychładza i ten efekt zaburza dokładny pomiar.

Przykładowa procedura pomiaru:

- Pozwól maszynie pracować w cyklu automatycznym przez około 15-20 minut w celu stabilizacji temperatury.

- Podgrzej wstępnie termoparę by wykonać dokładny pomiar (możesz to zrobić np. poprzez umieszczenie jej w pobliżu wykonanego wcześniej przetrysku tworzywa).

- Odjedź agregatem i wykonaj przetrysk tworzywa.

- Zanurz termoparę w stopie i zataczaj ósemki. Brak ruchu termoparą nie pozwoli odczytać rzeczywistej wartości temperatury z powodu szybkiego wychładzania termopary i odbioru ciepła ze stopu (Rysunek 2).

- Zarejestruj maksymalną wartość temperatury.

Zarejestrowana temperatura podczas pomiaru powinna mieścić się w zalecanym zakresie przetwórstwa tworzywa, podanym w karcie technicznej materiału.

Bardzo ważnym aspektem podczas ustawiania temperatur przetwórstwa jest zapoznanie się z wcześniej wspomnianą kartą techniczną. Wynika to z faktu, że w jednej grupie materiałowej np. PP, możemy mieć różne zalecane zakresy temperatur przetwarzania.

- Za wysoka temperatura stopu może doprowadzić do degradacji stopu i dodatków powodując wady na wypraskach np. srebrzenia lub miejscowe odbarwienia.

- Za niska temperatura utrudni homogenizację tworzywa, wymusi stosowanie wyższych ciśnień na maszynie lub w skrajnym przypadku doprowadzi do jej uszkodzenia.

Profilowanie temperatury układu plastyfikacji

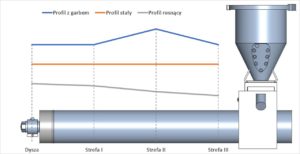

Ustawienia temperatur jednostki plastyfikacji w celu osiągnięcia właściwych parametrów przetwórstwa są różne dla tworzyw amorficznych i częściowo krystalicznych. Jednostka dozowania jest przeważnie wyposażona w co najmniej trzy strefy grzewcze, a każda z tych stref może zostać ustawiona na inną wartość temperatury. Dzięki temu uzyskujemy możliwość stosowania profilu temperatury. Zanim rozpoczniemy profilowanie temperatury musimy być świadomi, że w standardowej budowie ślimaka możemy wyróżnić trzy podstawowe strefy:

- Strefa zasilania, gdzie granulat trafia zaraz z podajnika. W tej strefie nie możemy dopuścić do wczesnego uplastycznienia ponieważ zablokujemy ujście dla powietrza i możemy doprowadzić do zaczopowania gardzieli podajnika. W tej strefie ustawiamy temperaturę w jej dolnym zalecanym zakresie.

- Strefa sprężania, gdzie następuje uplastycznienie materiału i wypchnięcie powietrza.

- Strefa dozowania, gdzie następuje ujednorodnienie stopu pod kątem temperatury i przekazanie materiału przed czoło ślimaka.

Polimery częściowo krystaliczne wymagają do uplastycznienia większej energii niż tworzywa amorficzne, co wymusza stosowanie dla nich większych temperatur w obszarze zasilania. Tworzywa częściowo krystaliczne mogą być wrażliwe na podwyższone temperatury lub nie wytrzymywać długich czasów przebywania w wyższych temperaturach, co będzie skutkowało koniecznością jej obniżenia w kolejnych strefach. Będzie to prowadziło do powstaniem profilu z widocznym garbem. Dla tworzyw amorficznych taki profil nie będzie wymagany, ponieważ nie potrzebują tak dużej energii do uplastycznienia. Przykładowe profile przedstawia Rysunek 3.

Profil z garbem może być stosowany w przypadku materiałów, które są zbrojone włóknem szklanym. Dzięki zastosowaniu wyższej temperatury w początkowej fazie zmniejszamy wpływ erozyjny włókna szklanego na ślimak, co zwiększy żywotność układu plastyfikacji i tym samym zmniejszy koszty eksploatacji.

Czynniki wpływające na zmianę temperatury

Stabilność termiczna stopu to podstawa przy produkcji wyprasek o wysokiej jakości. Aby temu sprostać, maszyna musi być serwisowana przez wykwalifikowany personel. Wszelkie czynniki mające wpływ na zaburzenie tej stabilności powinny być niezwłocznie usuwane. Takimi czynnikami mogą być:

- Zmiana miejsca grzałek na cylindrze.

- Wysunięcie lub uszkodzenia termopary np. w wyniku zalania tworzywem.

- Zastosowanie odmiennej termopary np. „K” zamiast „J” bez wprowadzenia korekcji w sterowniku maszyny.

- Zmiana geometrii ślimaka np. w wyniku zużycia układu plastyfikacji.

- Brak okresowej kalibracji tj. tzw. „nauki grzania”.

Powyższy artykuł ukazał się w czasopiśmie branżowym PlasNews 12/2021. Poniżej możecie pobrać artykuł w formacie .pdf.

POBIERZ .PDF – Dobór temperatury układu plastyfikacji. ascons.pl.

Pingback: Prędkość wtrysku - ASCONS

Pingback: Poduszka resztkowa - ASCONS

Pingback: Temperatura formy w procesie wtrysku - ASCONS

Pingback: Prędkość dozowania - ASCONS