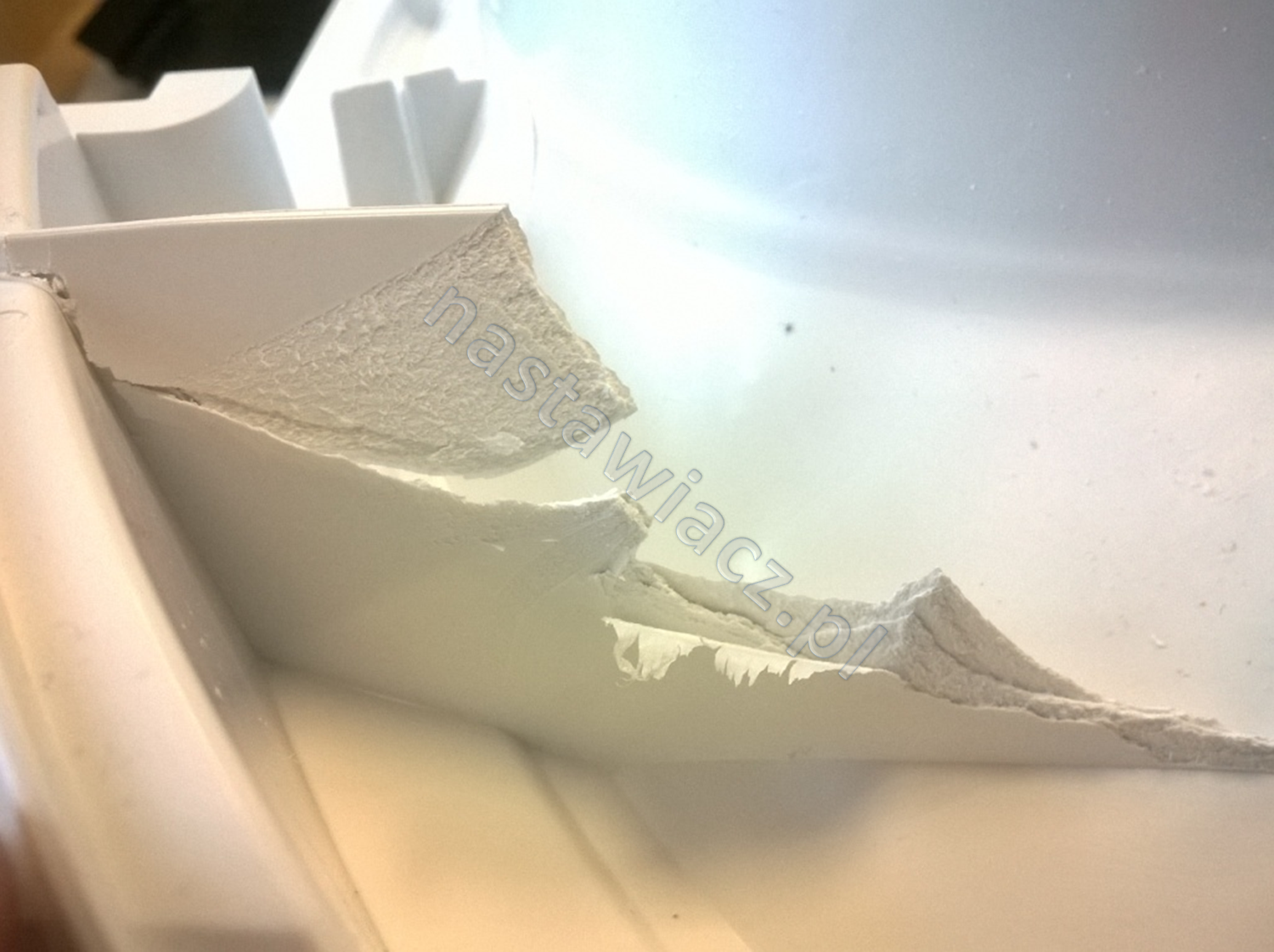

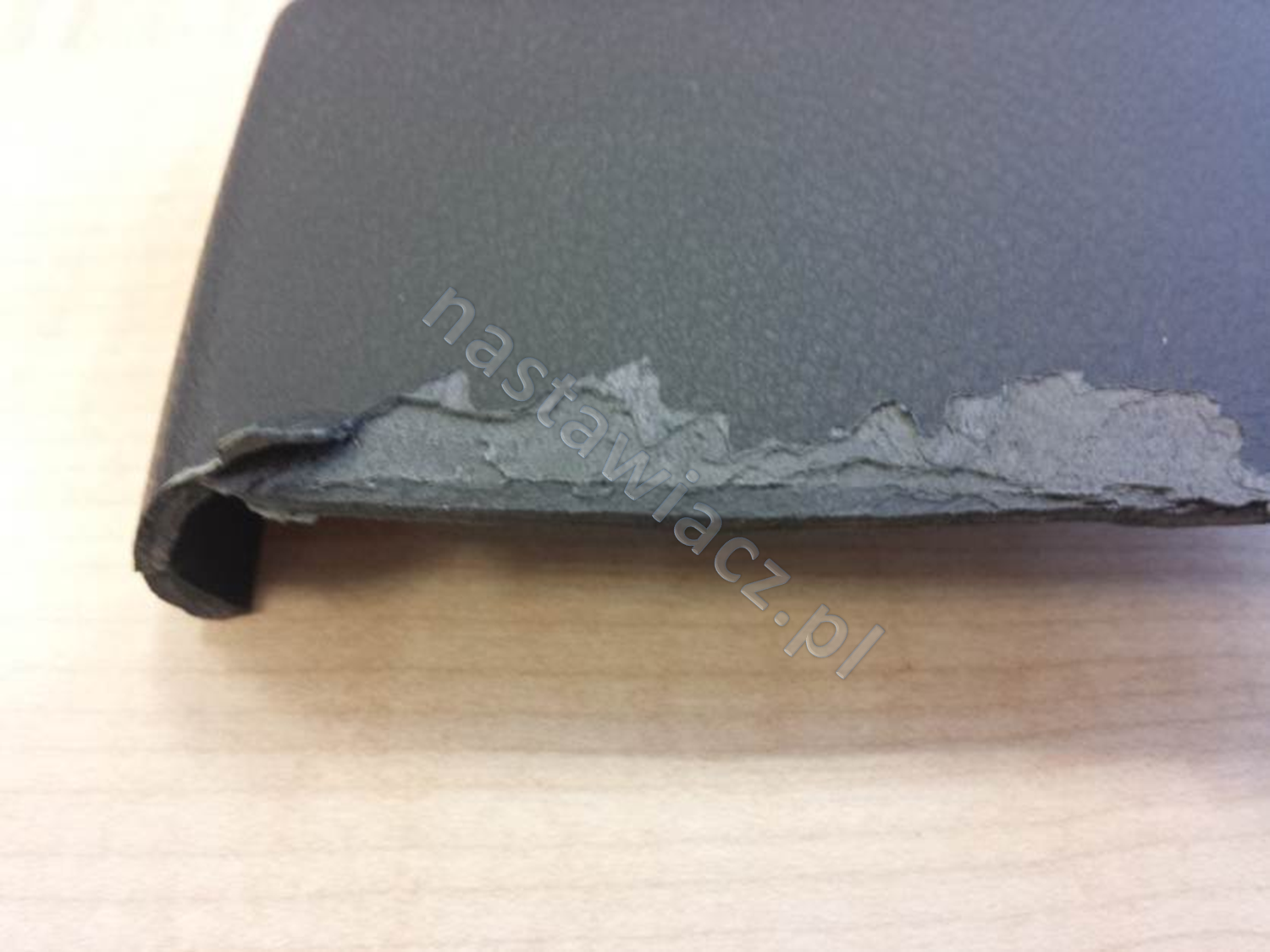

Rozwarstwienia wypraski stanowi krytyczny błąd w procesie produkcji. Przejawia się widocznymi, nie mającymi dobrej adhezji do siebie, warstwami tworzywa. Powierzchnia może być złuszczona lub po przełamaniu części pojawiają się blaszkowe rozwarstwienia (Rysunek 1, Rysunek 2).

Wada pogarsza wytrzymałość mechaniczną wypraski.

Eliminacja wady

Możliwe przyczyny i środki zaradcze:

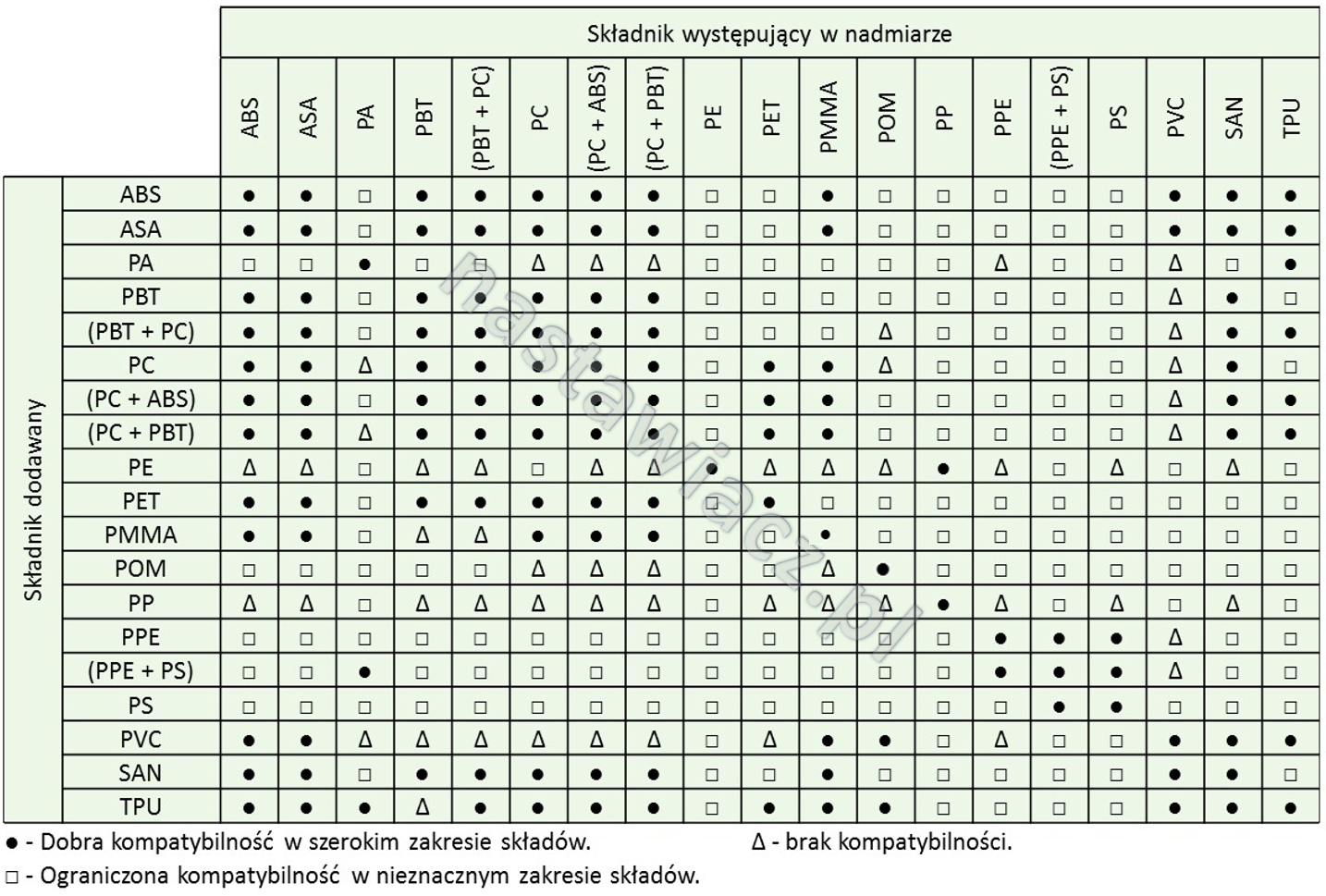

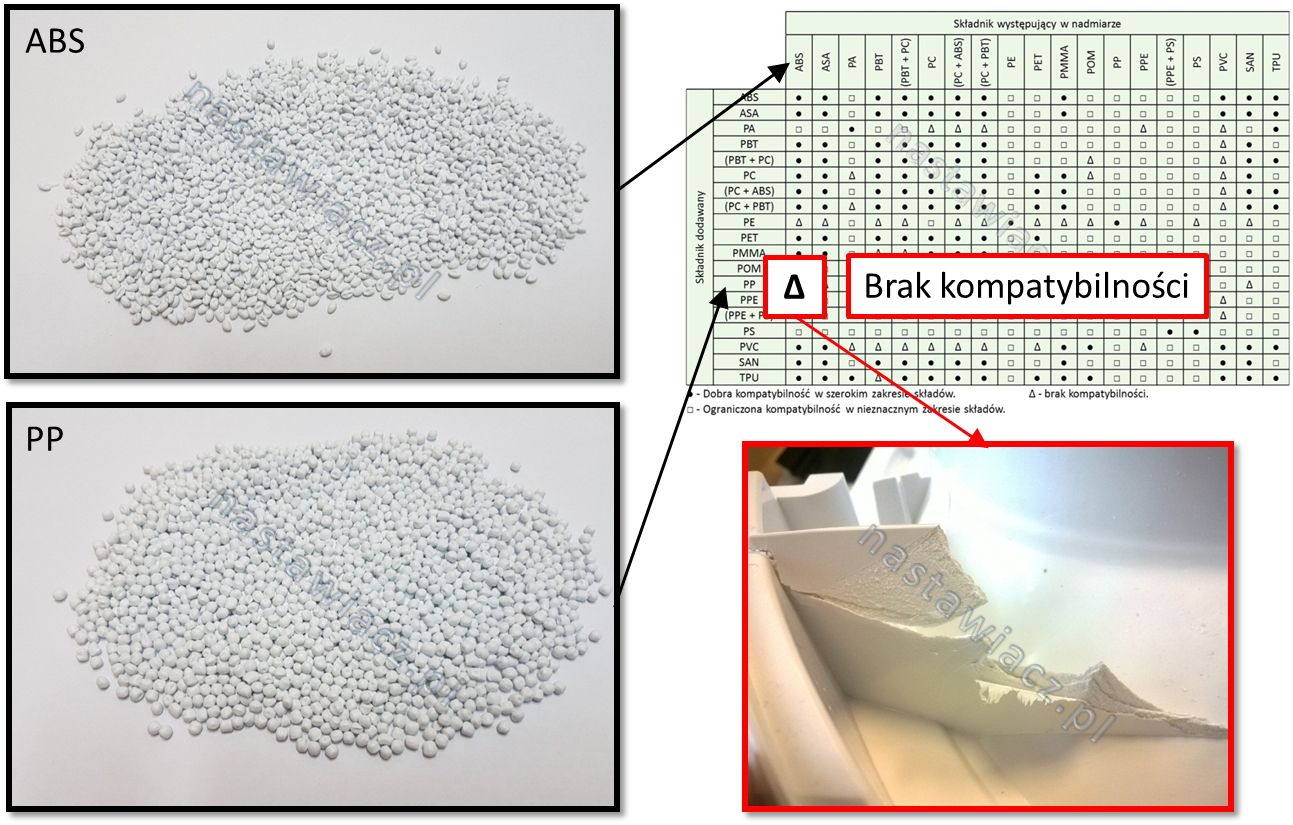

- zanieczyszczenie materiałem niekompatybilnym z materiałem bazowym (np. ABS z PP, PE z PS) (Rysunek 3) lub barwników i koncentratów nie łączących się ze sobą, o różnych lepkościach i temperaturach przetwórstwa:

- oczyścić cylinder wtryskowy, podajnik, system podawania i suszenia z tworzywa niekompatybilnego z materiałem bazowym,

- zastosować odpowiedni materiał pozbawiony zanieczyszczenia,

- dbać o dokładną segregację tworzyw podczas składowania i mielenia,

- stosować dedykowane młyny lub dokładnie czyścić przy zmianie materiału,

Rysunek 3: Tabela kompatybilności tworzyw sztucznych (źródło: Saechtling H.: Tworzywa sztuczne. Poradnik. Warszawa: WNT, 2000).

Rysunek 4: Rozwarstwienie spowodowane pomieszaniem tworzyw niekompatybilnych.

- nadmierne ścinanie zimnego stopu spowodowane wtryskiem w bardzo wychłodzoną formę. W przypadku tworzy częściowo-krystalicznych mogą powstawać warstwy o różnej budowie krystalicznej. W przypadku tworzyw amorficznych może dojść do oddzielania się od stopu – pigmentów, dodatków:

- zmniejszyć prędkość wtrysku,

- podwyższyć temperaturę formy,

- obniżyć temperaturę tworzywa,

- stosowanie środków antyadhezyjnych (ułatwiających rozdzielanie) lub poślizgowych:

- zmienić rodzaj stosowanego środka,

- zaprzestać stosowania.

Rozwarstwienia wypraski – co zrobić gdy do pomieszania tworzyw już doszło?

Jest to niewątpliwie duża strata, tym większa im większa jest ilość zainfekowanego materiału.

Możemy sobie radzić na kilka sposobów:

- stosując zasadę różnicy gęstości (flotacja). Przykładowo PP ma gęstość ok. 0,95 g/cm³, ABS ma gęstość ok. 1,05 g/cm³ co możemy wykorzystać zanurzając oba materiały w wodzie.

PP będzie pływał, ABS zatonie.

Uwaga: dodatki do tworzyw sztucznych (np. włókno szklane, talk itd.) mają wpływ na gęstość materiału. - dodając do mieszaniny tzw. kompatybilizator, który posłuży jako łącznik tworzyw niekompatybilnych.

Metoda często stosowana przez zakłady recyklingu. W ten sposób możemy poprawić właściwości mechaniczne wtryskiwanego elementu i ułatwić jego wtryskiwanie.

Typowym zastosowaniem jest wykorzystanie regranulatów kompatybilizowanych mieszanin polimerowych jako wewnętrznego rdzenia w nowych wyrobach. - odsprzedać jako źródło paliw alternatywnych.

Tworzywa sztuczne mogą być bardzo dobrym źródłem energii np., w procesach metalurgicznych, w warunkach utleniających, tworzywa mogą ulegać spalaniu z wydzielaniem energii cieplnej. Tworzywa sztuczne i guma dzięki wysokiej zawartości węgla mogą pełnić rolę nawęglaczy. Przykładowo surowy polietylen o dużej gęstości (HDPE), zastosowany w roli nawęglacza wprowadza do kąpieli większą ilość węgla niż koks.

Wartość opałową tworzyw sztucznych szacuje się w przedziale 40-46 MJ/kg.

Jeżeli interesują Cię wady wyprasek to koniecznie zapoznaj się z innymi wpisami na blogu np. ślady po wypychaczach, niedolew oraz przypalenie.