Linia łączenia strumieni tworzywa powstaje w wyniku połączenia strug tworzywa płynącego w gnieździe formy wtryskowej. Jest jedną z najczęściej występujących i kłopotliwych wad powierzchni wtryskiwanych wyprasek (Rysunek 1).

Tworzą się one w przypadku:

- kilku punktów wtrysku,

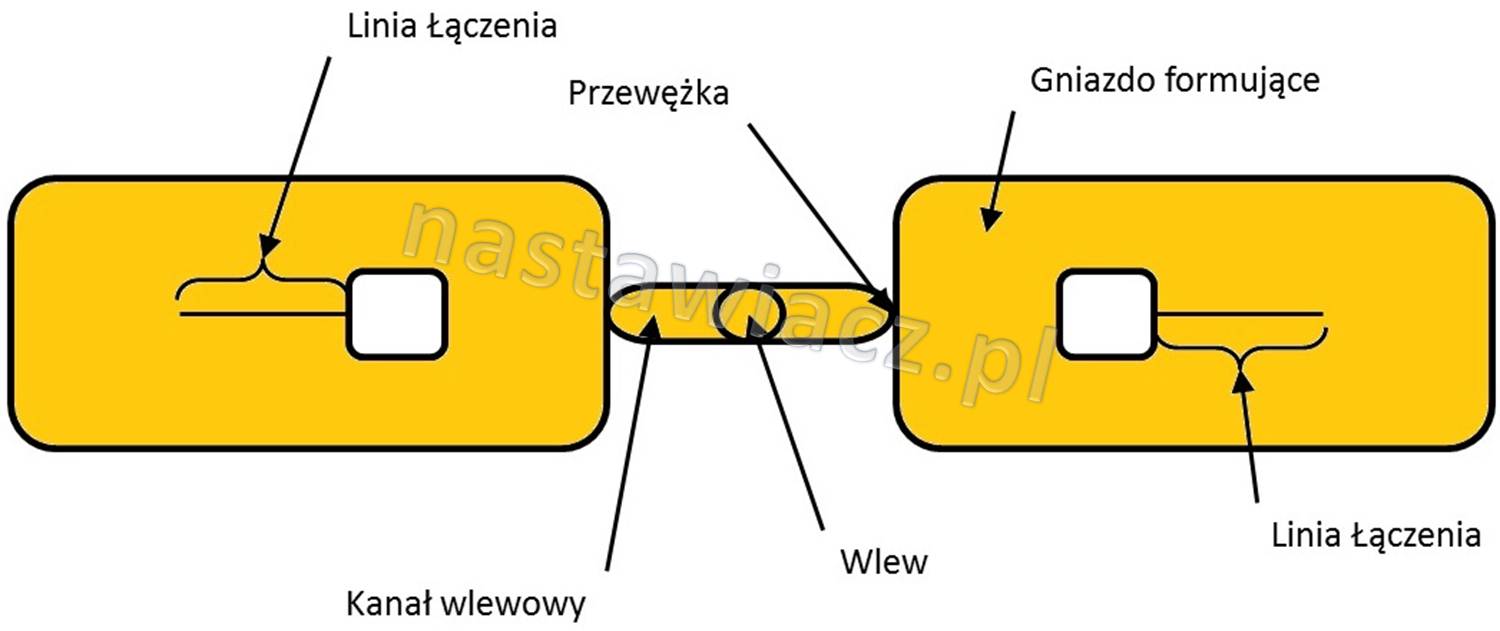

- opływania przez tworzywo wstawki/rdzenia formującego otwór (Rysunek 2),

- zróżnicowanej szybkości płynięcia w poszczególnych miejscach gniazda formy,

- skomplikowanej i nieregularnej budowy wypraski.

Podczas opływania rdzenia formującego otwór, płynący front tworzywa łączy się pod różnym kątem.

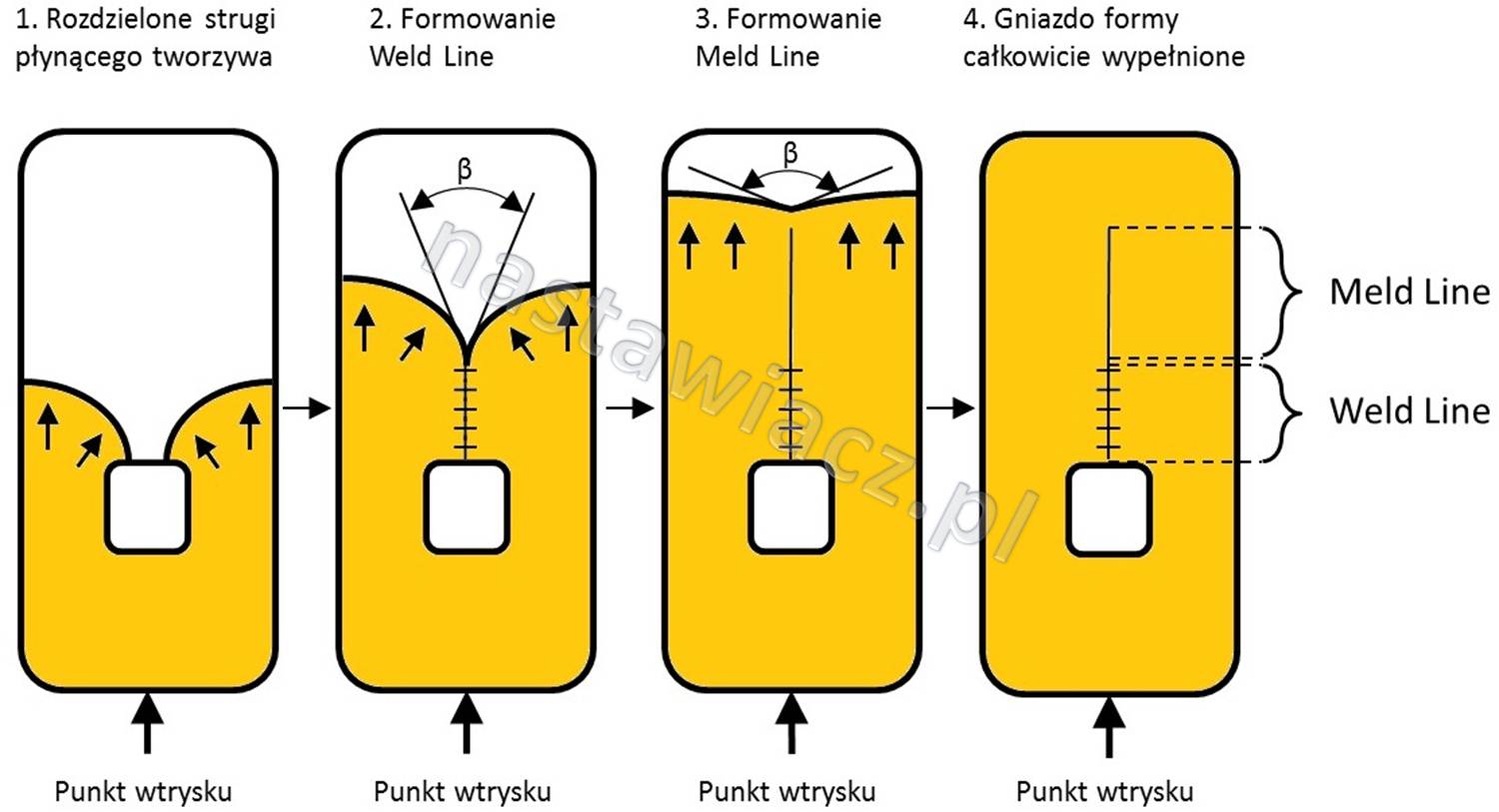

W zależności od kąta pod jakim zderzają się dwa strumienie tworzywa, wyróżniamy obszary łączenia prostopadłego (weld line) i równoległego (meld line).

Wyznacznikiem tego podziału jest kąt β wyznaczony stycznymi frontów płynącego tworzywa w miejscu ich zbiegu (Rysunek 3).

Przyjęto umownie, że:

- jeżeli β < 135° powstaje połączenie prostopadłe (weld line),

- jeżeli β > 135° powstaje połączenie równoległe (meld line).

Symulacje wtrysku są w stanie z pewnym przybliżeniem określić kąt połączenia w zależności od miejsca wystąpienia (Rysunek 4).

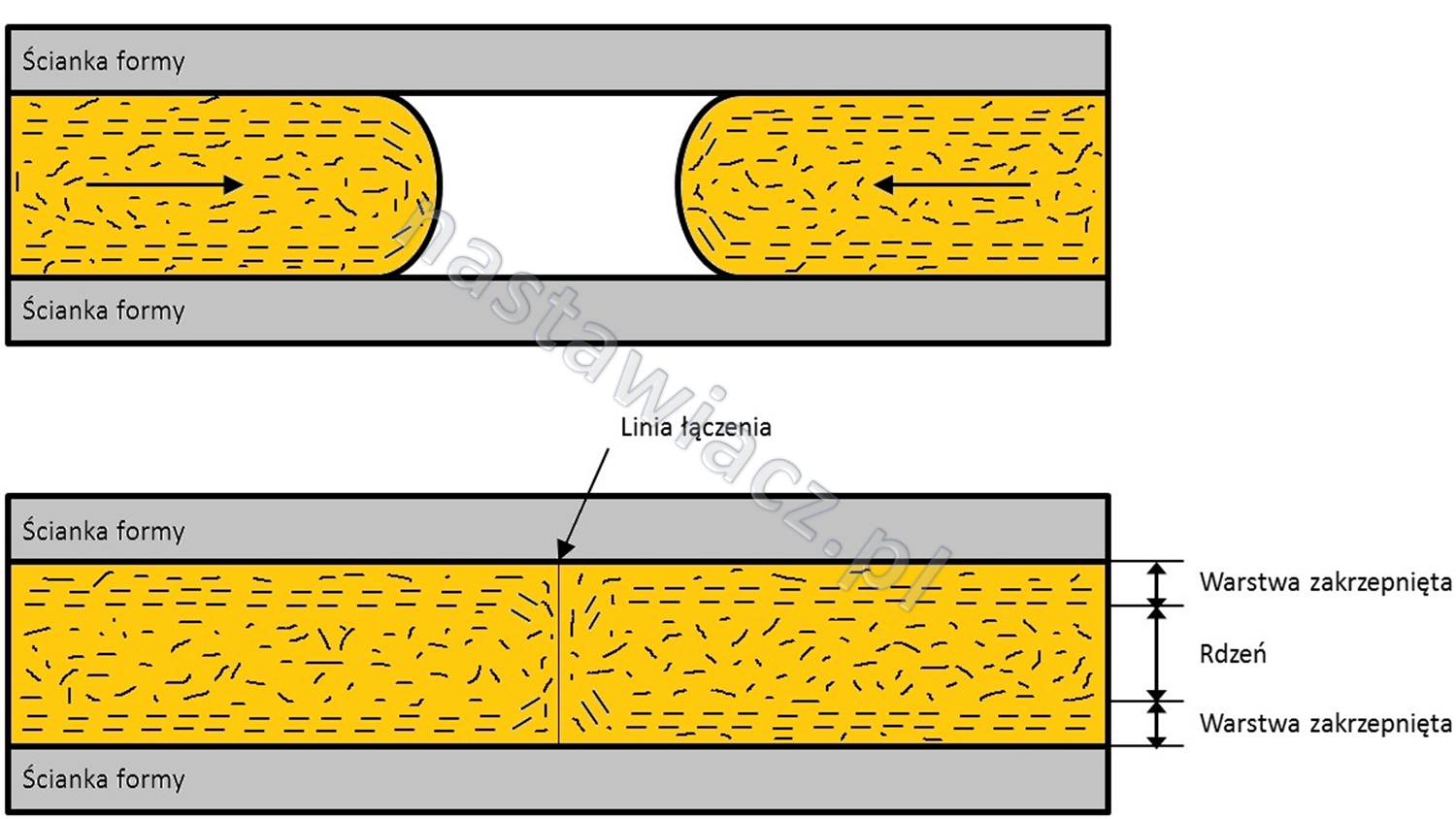

Linie łączenia często są widoczne na wtryskiwanych elementach w postaci rys technologicznych, gdyż najczęściej w tym obszarze powstaje karb typu „V”.

Postępujący skurcz uwidacznia powstały szew.

W praktyce najlepiej jest prowadzić obserwację procesu tworzenia się linii łączenia przez przyglądanie się kolejnym kontrolowanym niedolewom.

W wyniku różnego kierunku płynięcia tworzywa występuje odmienne uporządkowanie cząsteczek prowadząc tym samym do różnego współczynnika odbicia światła. Zauważyć możemy różnice w postaci bardziej matowej powierzchni z jednej strony i błyszczącej z drugiej.

Przy metalizowaniu wyprasek metodą galwaniczną, powstała powłoka jest na tyle cienka, że idealnie odwzorowuje powierzchnię wypraski wraz ze wszystkimi szczegółami. Metalizowanie nie maskuje linii łączenia ale je jeszcze bardziej uwidacznia.

Włókno szklane w miejscach gdzie tworzy się linia łączenia podczas prowadzenia procesu wtryskiwania również zmniejszenia wytrzymałość tego połączenia ze względu na jego układanie się równolegle do połączenia (Rysunek 5).

Środki zaradcze:

- widoczność efektu spotkania się rozdzielonych strumieni tworzywa można na ogół zmniejszyć poprzez:

- podwyższenie temperatury formy,

- zwiększenie ciśnienia docisku,

- polepszenie ewakuacji powietrza z formy wtryskowej,

- zaprzestanie stosowania środków rozdzielających (antyadhezyjnych),

- wykonanie faktury na powierzchni formującej,

- lakierowanie wypraski.

- linie łączenia w kształcie kurzych łapek powstają w wyniku spotkania się płynących strug i jednoczesnego zamknięcia powietrza:

- wykonać lub poprawić odpowietrzenie,

- zmienić charakter płynięcia strumieni tworzywa w formie.

Zachęcam do zapoznania się z kolejnym wadami wyprasek tj.: ślady po wypychaczach, niedolewy, przypalenia oraz rozwarstwienia wyprasek.

Pingback: Przypalenia - Efekt Diesla - Ascons . Poradnik Ustawiacza Wtryskarek