Dziś kilka akapitów na temat uszkodzenia gwintów w stołach wtryskarek 😉 Wpis dotyczący mocowania form wtryskowych jest rozszerzeniem tego aspektu, więc zachęcam do przeczytania 🙂 Łapa – klasyczny system mocujący jest jednocześnie jednym z najtańszych. Znajduje zastosowanie na maszynach gdzie mamy otwory gwintowane lub rowki teowe w zależności od zastosowanej szpilki.

Możemy wybierać spośród wielu konstrukcji, które umożliwiają m.in. dopasowanie łapy do grubości płyty mocującej lub wyciągnięcie łapy bez całkowitego odkręcenia śruby.

Bardzo często stosując łapy mocowane za pomocą śrub, pojawia się problem z jakością gwintów w stołach maszyny, które niewątpliwe pogarszają się z każdym przezbrojeniem, tym bardziej, jeżeli takie przezbrojenie jest wykonywane przez pracownika z niewielkim doświadczeniem lub z powodu braku wiedzy w tej istotnej kwestii.

To właśnie uszkodzone gwinty na maszynach wtryskowych skłoniły mnie do szerszego opisania zasad jakimi powinniśmy się kierować mocując formę za pomocą łap i śrub.

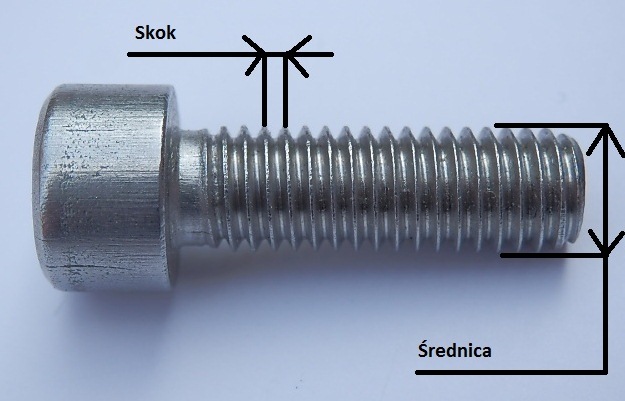

Podstawowymi parametrami określającymi śruby są: skok i średnica (Rysunek 2).

Śruba, oprócz skoku i średnicy (M16, M24 itp.) posiada również swoją klasę wytrzymałości, którą określa się dwucyfrowym symbolem np. 8.8, 12.9 itp.

Klasa wytrzymałości

Jak interpretować klasy wytrzymałości opiszę na podstawie klasy 12.9:

- Pierwsza cyfra to wartość granicy wytrzymałości na rozciągnie Rm (12 x 100 MPa = 1200 MPa).

- Druga cyfra to wartość granicy plastyczności Re ujęta w stosunku procentowym względem wytrzymałości na rozciągnie Rm (9 x 0,1 x 1200 MPa = 1080 MPa).

Co oznacza, że śruba w moim przykładzie ma wytrzymałość na rozciąganie Rm = 1200 MPa oraz granicę plastyczności Re = 1080 MPa.

Granica plastyczności Re – to wartość naprężenia, po przekroczeniu którego śruba zacznie się plastycznie rozciągać tzn. jeśli obciążenie jest mniejsze od tej wartości to śruba będzie się elastycznie rozciągać, po czym po zdjęciu obciążenia powróci do swojej długości pierwotnej.

Granica wytrzymałości Rm – to naprężenie jakie może przenieść śruba odkształcając się plastycznie aż do całkowitego zerwania.

Do zamocowania formy wtryskowej do stołu maszyny niezbędny jest również moment dokręcania, gdyż tylko właściwe naprężenie wstępne zapewnia niezawodny montaż:

- Zbyt słabe naprężenie wstępne: ryzyko obluzowania i odkręcenia się śruby.

- Zbyt mocne naprężenie wstępne: ryzyko deformacji części łączonych lub zerwania śruby/gwintu.

Naprężenie wstępne (Fo) – jest to siła wyrażana w Newtonach wywierana na części łączone w trakcie dokręcania śruby.

Moment dokręcania (Cs) – jest to iloczyn wektorowy siły i długości ramienia, do którego ta siła została przyłożona;

Moment (Nm) = siła (Newton) x długość ramienia (metr)

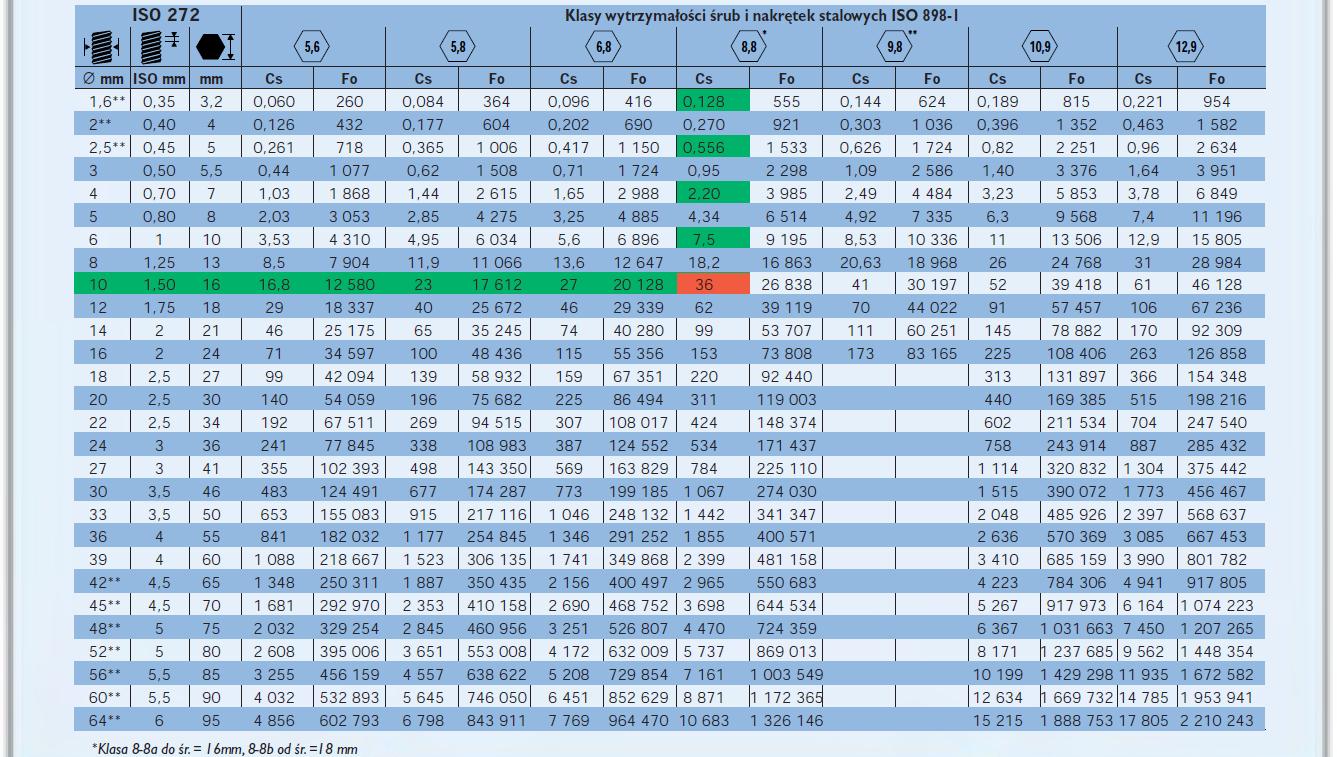

W celu określenia jakim momentem dokręcić daną śrubę korzysta się z tabeli momentów dokręcania (Rysunek 4).

Momenty dokręcania obliczane są na 85% granicy plastyczności.

Na przecięciu średnicy i klasy wytrzymałości podany jest moment dokręcania (Cs) w Newtonometrach (Nm). W poniższym przykładzie jest to 36 Nm na śrubie.

Głębokość wkręcania śruby w stół wtryskarki

Uwaga:

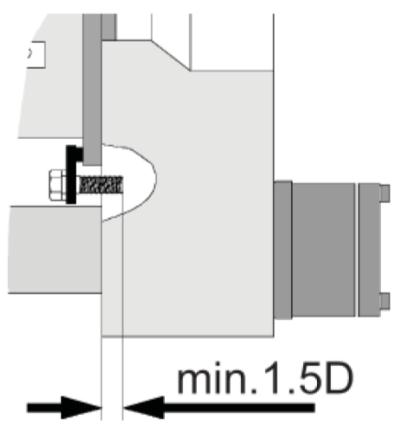

Bezwzględnie należy zwracać uwagę na długość śruby, która musi być wkręcona na co najmniej 1.5 D (D – średnica gwintu) w stół maszyny (Rysunek 5). Z drugiej strony – za długa śruba może dojść do końca otworu gwintowanego i uniemożliwić prawidłowe zamocowanie formy.

Bardzo wiele osób popełnia nadal dużo błędów w tej z pozoru prostej czynności. Mam nadzieję, że przeczytanie tego artykułu poszerzy Waszą wiedzę i umożliwi efektywne przezbrajanie narzędzi na wtryskarkach bez uszkodzonych gwintów przez długie lata.

Pingback: Mocowanie form wtryskowych na wtryskarkach

Pingback: Klucz dynamometryczny - moment dokręcania - Ascons . Poradnik

Pingback: Mocowanie form wtryskowych na wtryskarkach - ASCONS