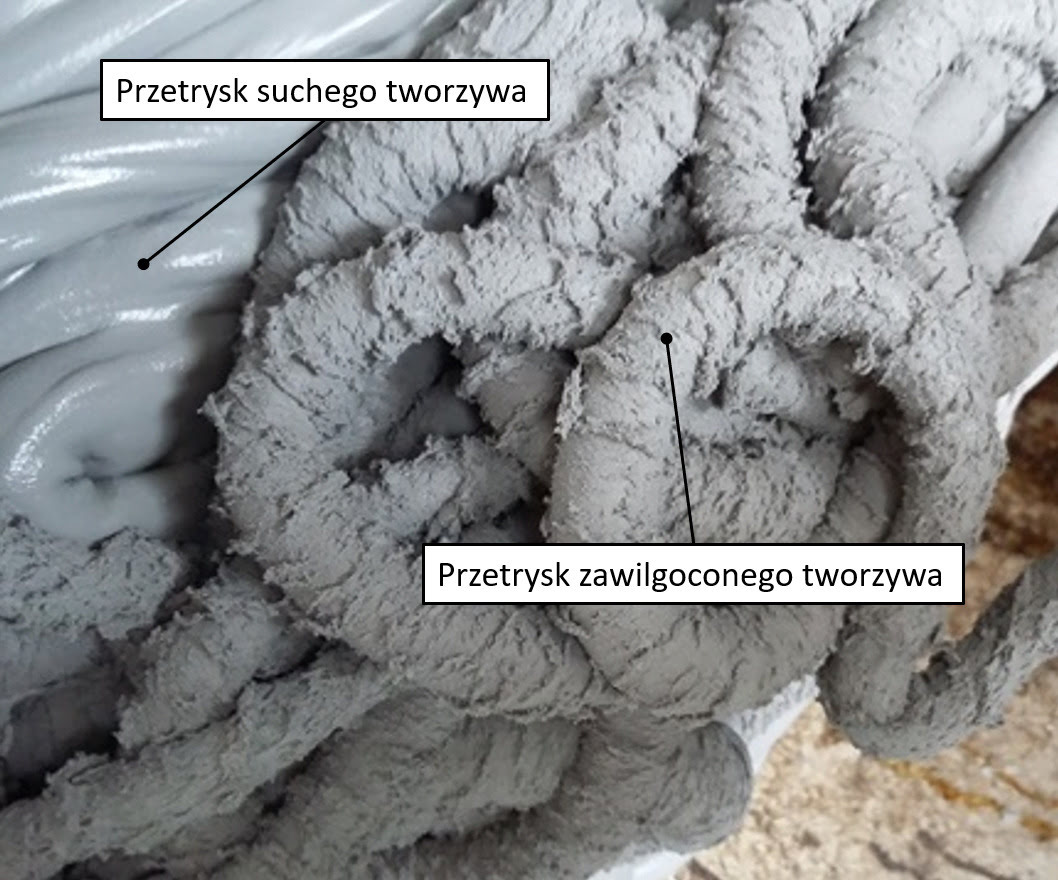

Jednym z czynników wpływających na degradację tworzyw sztucznych jest wilgoć. Polimery reagują z wodą na dwa sposoby: mechaniczna absorpcja wody (higroskopijność) oraz reakcja chemiczna (np. hydroliza). Jak już zapewne się domyślasz – degradacja wpływa na własności i właściwości polimeru, co może się objawiać wadami na wypraskach i ich osłabieniem. W konsekwencji narażamy się na reklamację. Duża ilość wilgoci jest zauważalna już na etapie wykonywania przetrysku (Rys. 1.).

Suszenie tworzyw sztucznych

Proces kontroli zawartości wilgoci w tworzywie to czynność wymagająca użycia specjalistycznych urządzeń. Pomiar wilgotności za pomocą wag analitycznych (grawimetrycznych) może nie być wystarczający, ponieważ ta metoda ma tendencję do mierzenia innych lotnych składników próbki. Metody chemiczne, takie jak miareczkowanie Karla Fischera jest zbyt kosztowne do szybkiej analizy zawartości wilgoci. Niezwykle precyzyjną metodą oznaczania wilgotności resztkowej jest metoda wodorku wapnia stosowana przez firmę Brabender Messtechnik, która zastosowana jest w mierniku wilgotności AQUATRAC-V (Rys. 2).

Duża część tworzyw jak np. PP, PE, PS nie ma własności higroskopijnych i wilgoć może osadzić się niemal wyłącznie na ich powierzchni. Sytuacja jednak ulega zmianie, kiedy do tworzywa niewykazującego skłonności do wchłaniania wilgoci, dodamy wypełniacz, który jest higroskopijny. W takim przypadku tworzywo zaczyna pochłaniać wilgoć i należy poddać je procesowi suszenia.

Większość tworzyw posiada jednak własności higroskopijne, są to m.in. PA, PC, PET, ABS, ASA, w których wilgoć będzie penetrować wnętrze granulatu. W przypadku takich tworzyw należy stosować proces suszenia.

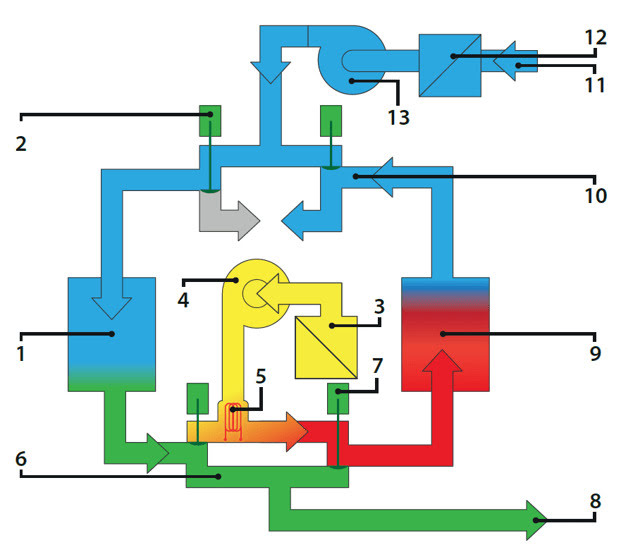

Podstawowe suszarki z wymuszonym obiegiem powietrza pobierają je z otoczenia, podgrzewają i wprowadzają do suszarki. Tego typu urządzenia nie nadają się do tworzyw silnie higroskopijnych (np. PA). W procesie suszenia takich tworzyw, należy stosować urządzenia ze specjalnym środkiem osuszającym, w celu osiągnięcia odpowiedniego punktu rosy (Rys. 3).

1 – złoże osuszacza 1 (aktywne); 2 – zawór przełączający 1; 3 – filtr wlotowy; 4 – dmuchawa regeneracyjna; 5 – grzałka regeneracyjna; 6 – zawór przełączający 3; 7 – zawór przełączający 4; 8 – powietrze procesowe; 9 – złoże osuszacza 2 (regeneracja); 10 – zawór przełączający 2; 11 – powietrze powrotne; 12 – mikro filtr; 13 – dmuchawa procesowa.

(Źródło: https://www.wittmann-group.com/pl)

Efektywne suszenie tworzyw wymaga:

- Doboru odpowiedniej temperatury

- Utrzymania punktu rosy na odpowiednim poziomie

- Stabilnego przepływu powietrza

- Czasu w powyższych warunkach

Suszenie tworzyw sztucznych – Temperatura

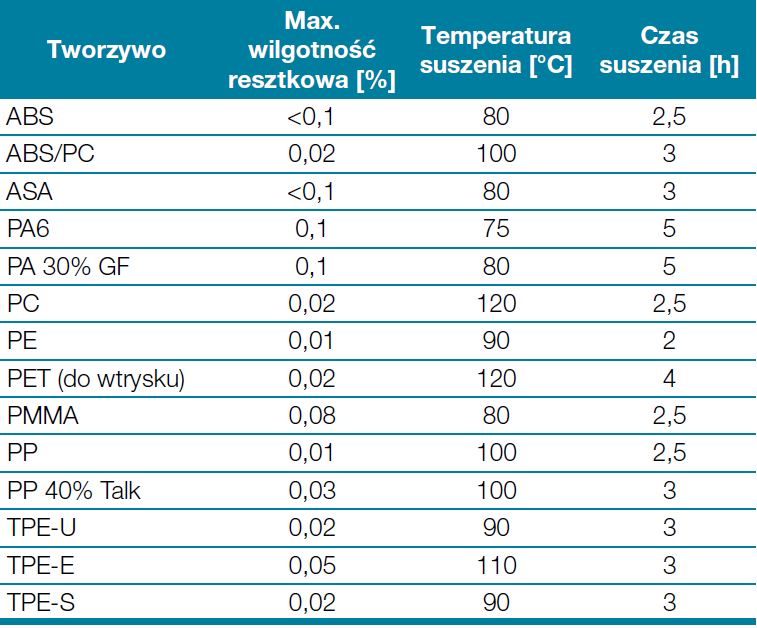

Temperatura jest parametrem, który wpływa na ruch cząsteczek wilgoci w otoczeniu, a jej odpowiedni dobór jest istotnym aspektem w kontekście suszenia granulatu. W celu odpowiedzi na pytanie jaka jest najlepsza temperatura suszenia, odpowiedzi należy szukać w broszurach dostawców granulatu i kartach technicznych dla danego tworzywa. Istnieją ogólne wytyczne (Tab. 1), ale powinny one być traktowane jako wstępne parametry nastawcze, a następnie skorygowane po otrzymaniu dokumentów od dostawcy materiału.

Punkt rosy

Punkt rosy to temperatura, w której wilgoć zawarta w powietrzu ulegnie kondensacji. W celu zapewnienia skutecznego suszenia, punkt rosy powietrza powinien wynosić od -25°C do -50°C.

Niemożność osiągnięcia punktu rosy na odpowiednim poziomie może wynikać m.in. z:

- Nieodpowiedniego lub zużytego środka osuszającego. Środek osuszający należy wymieniać zgodnie z czasookresem podanym w dokumentacji technicznej suszarki.

- Uszkodzone/wypalone grzałki regeneracyjne. Sprawność grzałek należy sprawdzać min. raz do roku. Jeżeli będą uszkodzone – wzrośnie punkt rosy.

- Uszkodzone uszczelnienia/węże. Kontroluj stan uszczelnień i przewodów, którymi przesyłane jest powietrze. Ewentualne uszkodzenia będą zmniejszać efektywność suszenia.

Należy mieć świadomość, że dla suszarek z wieloma złożami osuszającymi, zużyciu może ulec tylko jedno ze złóż. Wyrywkowa kontrola punktu rosy może uniemożliwić wychwycenie awarii. Oznacza to, że kontrola punktu rosy musi odbywać się w sposób ciągły w przestrzeni czasu.

Przepływ powietrza

Przepływ powietrza jest niezbędny do przeniesienia ciepła na granulat i usunięcia z niego wilgoci. Zalecenia określające niezbędny przepływ powietrza suszącego, mogą być różne w zależności od producenta suszarki. Na przepływ powietrza ma wpływ wiele czynników m.in. gęstość nasypowa tworzywa, która jest jednostką objętości surowca wraz z porami i luźną przestrzenią pomiędzy granulkami, zawartość przemiału, objętość leja suszącego, czystość filtrów itp.

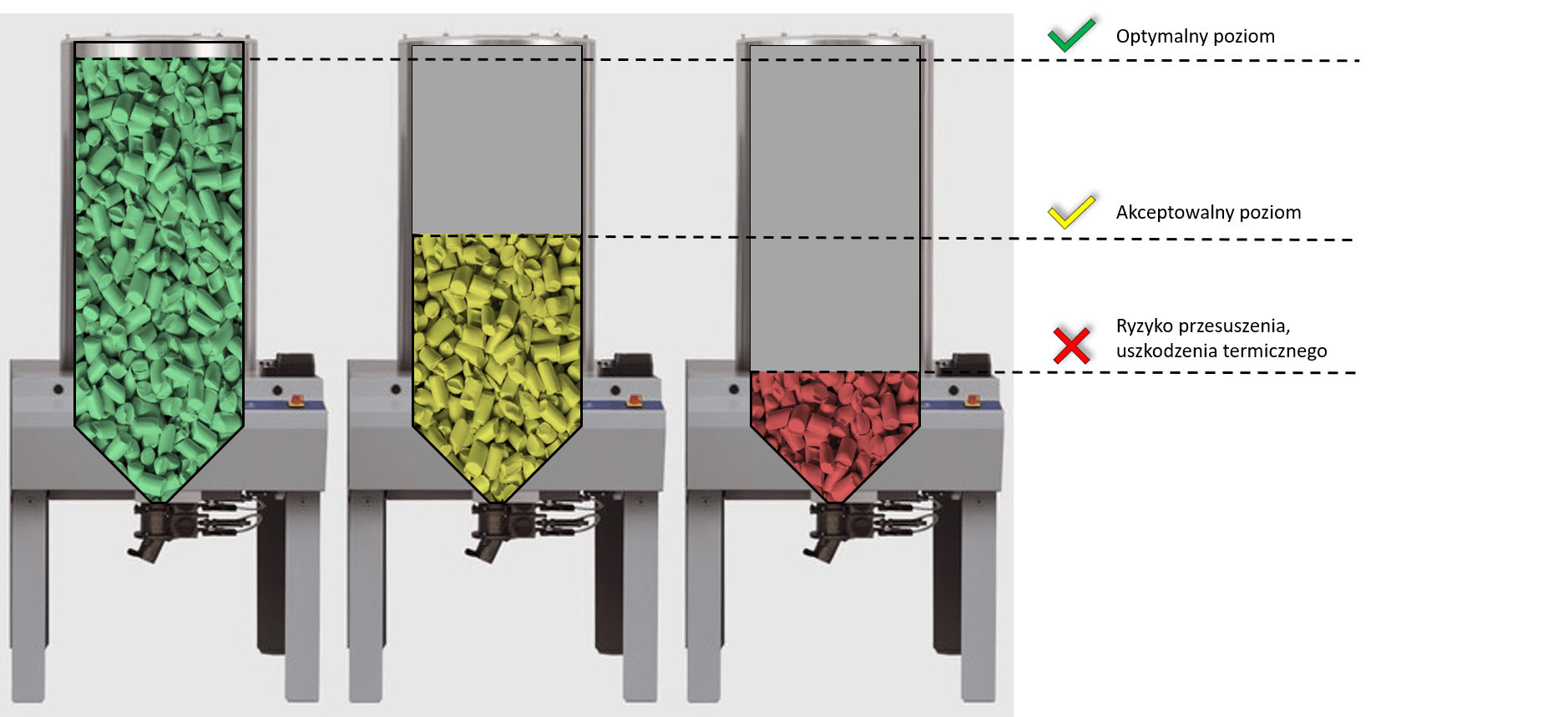

Prawidłowy dobór wielkości leja suszącego zapewnia optymalną pracę całego zespołu suszącego. Przepływ powietrza jest zaburzony np. wtedy, kiedy zasypujemy tworzywem lej suszący poniżej połowy jego objętości. W rezultacie zwiększamy ryzyko przesuszenia lub uszkodzenia termicznego suszonego tworzywa (Rys. 4).

Czas suszenia

Czas suszenia jest uzależniony od wielkości leja suszącego i objętości pobieranego materiału, który zależy m.in. od ilości podłączonych maszyn pod dany lej suszący. Zasobnik jest zaprojektowany w taki sposób, aby zapewnić przepływ tworzywa zgodnie z zasadą FIFO. Czas suszenia granulatu oznacza czas, w którym granulat poddany jest odpowiednim warunkom suszenia. Jeżeli pozostałe parametry są w odpowiedni sposób ustawione i kontrolowane, utrzymanie stałego czasu suszenia będzie stanowić gwarancję uzyskania optymalnej wilgotności tworzywa do wtrysku. W przypadku przekroczenia czasu suszenia tworzywa może dojść do pogorszenia własności fizycznych i przetwórczych materiału. Przykładem może być PA, który zwiększa swoją lepkość w wyniku przesuszenia, co może utrudniać właściwe wypełnienie gniazda formującego.

Podsumowanie

Suszenie tworzyw sztucznych stanowi istotny punkt w projektowaniu procesu wtrysku. W przypadku wielu tworzyw sztucznych, a w szczególności materiałów wykazujących tendencję do wchłaniania wilgoci, kluczowym aspektem jest zastosowanie właściwej metody suszenia oraz poprawnego ustawienia i utrzymania parametrów suszenia: temperatury, punktu rosy, przepływu powietrza i czasu.

Artykuł „Proces suszenia w technologii wtryskiwania” znajdziecie w czasopiśmie PlastNews w ramach cyklu „Ustawianie parametrów procesu wtrysku tworzyw sztucznych”. Ponadto poniżej, jak już zawsze czynię, zamieszczam link do pobrania wersji .pdf

Pingback: Włącz oszczędzanie - ASCONS