Tym razem naszej analizie poddamy jeden z ważniejszych parametrów wynikowych jakim jest poduszka resztkowa. Co wpływa na jej zmienność? Jakie konsekwencje niesie ze sobą niestabilna poduszka resztkowa? Dlaczego jest ona tak istotna w naszym procesie? I w końcu, ile powinna wynosić? To tylko kilka pytań, na które odpowiemy sobie w poniższym artykule.

Czym jest poduszka resztkowa?

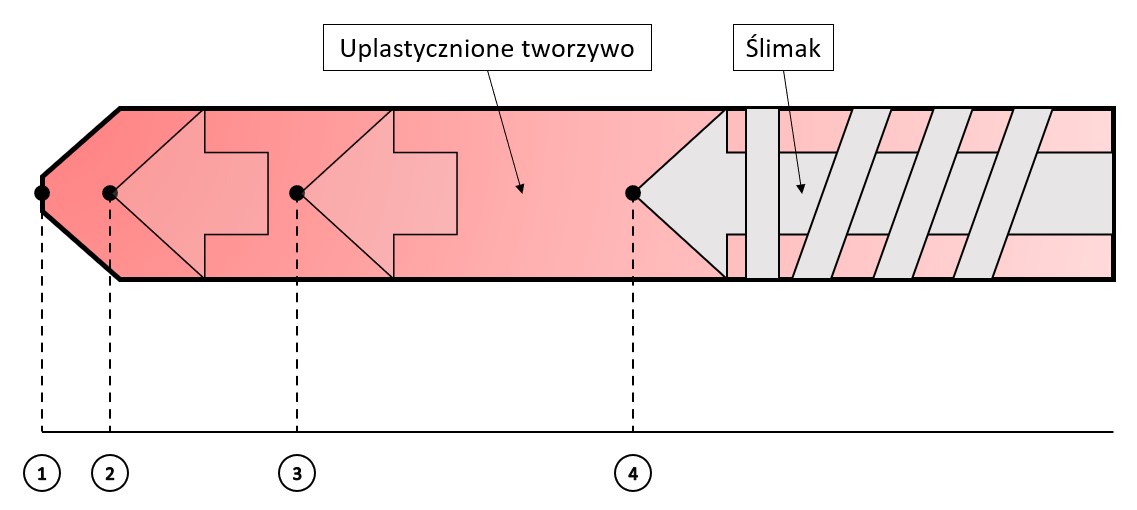

Poduszka resztkowa to nic innego jak bufor tworzywa, które pozostaje przed ślimakiem po zakończonym procesie wtrysku i docisku (Rysunek 1). Jej obecność zapewnia dystans pomiędzy końcówką ślimaka a głowicą cylindra. Poduszka resztkowa przenosi wytworzone przez tłoki wtryskowe ciśnienie do wnętrza gniazda formującego, co zapewnia powtarzalną jakość części.

Wartość poduszki resztkowej jest wynikiem ustawionych parametrów procesu wtrysku i nie może ona być programowana jako parametr nastawny.

Omówiliśmy już teoretyczną definicję poduszki. Teraz wypada wspomnieć, jak to wygląda w praktyce, gdzie nie jest to już tak oczywiste. Z jakiego powodu? Możemy wyróżnić dwie definicje poduszki resztkowej na wtryskarce w zależności od momentu jej rejestracji:

- pozycja ślimaka po zakończonej fazie docisku,

- najdalej wysunięta pozycja ślimaka.

Wartości dla obu wariantów poduszki mogą być takie same, ale nie muszą. Doświadczony technolog musi znać różnicę i poprawnie interpretować wskazania maszyny wtryskowej. Pozostaje więc odpowiedzieć na pytanie z czego mogą wynikać wspomniane przed chwilą różne wskazania?

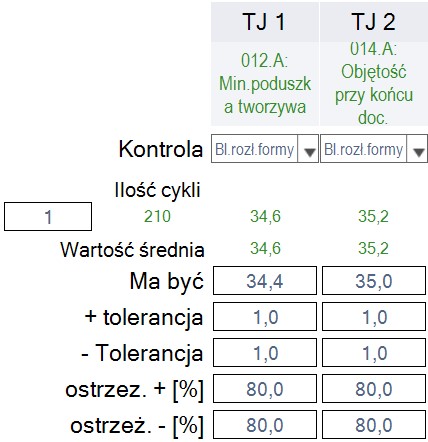

Posłużę się pewnym przykładem, z którym zapewne spotkaliście się przy ustawianiu parametrów procesu: jeżeli ustawię malejące ciśnienie docisku (pomińmy tu wyjaśnienie powodów takiego ustawiania) to pozycja ślimaka będzie malała do pewnego momentu. Ściśliwość stopu tworzywa przy niskim ciśnieniu docisku może spowodować zmianę kierunku przesuwu ślimaka – będzie zwiększał swoją wartość. W takim przypadku część maszyn zarejestruje minimalną wartość pozycji ślimaka, a część wtryskarek wskaże poduszkę resztkową jako wartość pozycji ślimaka w momencie zakończenia czasu docisku. Czyli pozycję większą niż osiągnięta pozycja minimalna. Coraz więcej wtryskarek rejestruje obie pozycje i pozwala je kontrolować, co ułatwia nam nadzór nad procesem (Rysunek 2).

Konsekwencje niestabilnej poduszki resztkowej

Jak już ustaliliśmy definicję parametru wynikowego poduszki resztkowej to musimy się skupić na konsekwencjach jakie niesie za sobą jej niestabilność.

- Niedolana wypraska to bardzo częsty powód problemów z niestabilną poduszką resztkową. Celem poduszki jest przeniesienie ciśnienia do wnętrza formy wtryskowej co zapewnia nam omawiany parametr. Jeżeli nie przeniesiemy skutecznie tego ciśnienia do wnętrza formy to detal będzie niekompletny i zwiększymy brakowość produkcji.

- Wciągi, zapady. Brak odpowiedniego ciśnienia w wyniku braku poduszki resztkowej spowoduje również problemy z zapadami czy wciągami na powierzchni części.

- Zmienna masa części. To kolejny problem z jakim możemy się spotkać produkując z niestabilną poduszką. Jej wahania będą bezpośrednio wpływać na masę i tym samym na jakość wypraski.

Wahania poduszki resztkowej

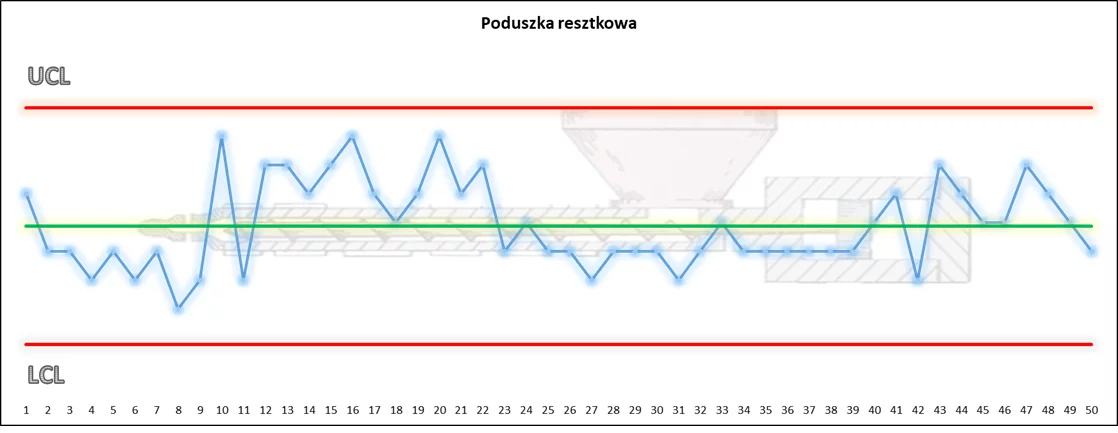

Zmienność w każdym procesie jest naturalnym czynnikiem. Wahania poduszki resztkowej na wtryskarce nie stanowią w tym przypadku żadnego wyjątku (Rysunek 3). Wartość poduszki zależy m.in. od:

- Parametrów procesu wtrysku – zbyt niska prędkość wtrysku w początkowej fazie może utrudniać domknięcie pierścienia na zaworze zwrotnym. Zbyt duże przeciwciśnienie podczas dozowania może przesuwać pierścień końcówki ślimaka i również utrudnić domknięcie. W takim przypadku poduszka będzie wykazywać dużą zmienność.

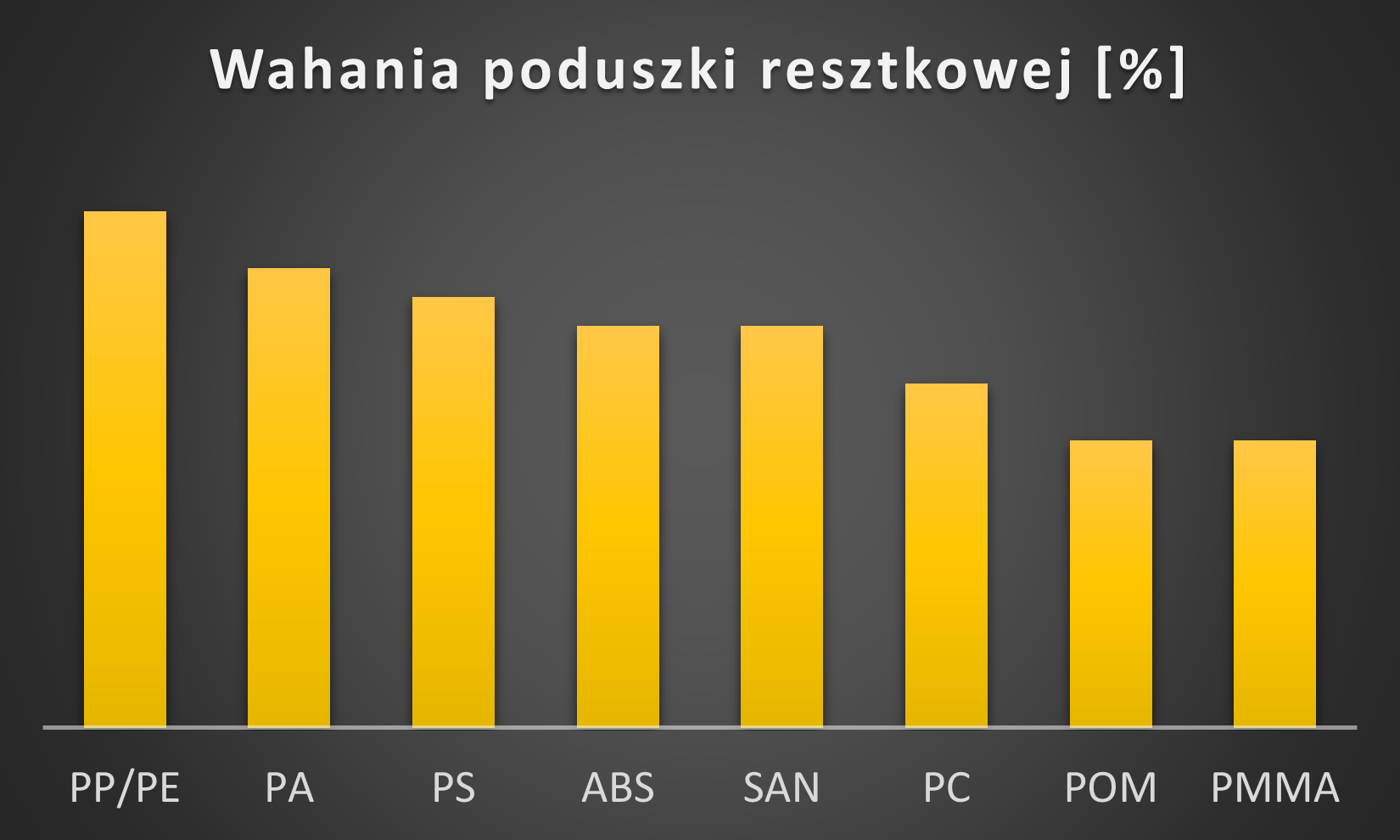

- Przetwarzanego tworzywa – łatwo płynące tworzywa częściowo krystaliczne będą miały największe wahania poduszki resztkowej (np. PA, PE). Tworzywa amorficzne charakteryzują się mniejszymi wahaniami poduszki resztkowej (np. ABS, PC) (Rysunek 4).

- Sprawności maszyny – przetwarzanie tworzyw zbrojonych np. włóknem szklanym przyspiesza zużycie elementów w układzie plastyfikacji. Wycieranie się końcówki ślimaka będzie powodowało powstawanie nieszczelności i zachwianie procesu a tym samym poduszki resztkowej.

Duża czy mała?

Wartość poduszki resztkowej to bardzo często poruszany wątek podczas moich rozmów z technologami. Lata doświadczeń z ustawianiem procesu wtrysku pozwoliły wypracować mi argumenty, które chętnie Wam przedstawię.

Wartość poduszki resztkowej nie powinna być duża. Są ku temu następujące powody:

- Ściśliwość wtryskiwanego stopu ma wpływ na przekazanie ciśnienia do wnętrza formy wtryskowej. Jeżeli poduszka będzie zbyt duża, przekazanie ciśnienia do wnętrza formy będzie mało efektywne. Część ciśnienia będzie wytracona na ściskanie tworzywa będącego poduszką resztkową. Na omawianą efektywność ma wpływ lepkość tworzyw, o której wcześniej wspominałem. Większa strata będzie występowała dla tworzyw o wysokiej lepkości.

- Duża poduszka resztkowa to większa ilość tworzywa w strefie, która jest intensywnie grzana. To może wpływać na degradację tworzywa w wyniku podwyższonej temperatury i dłuższego czasu oddziaływania tej temperatury. Uszkodzony stop, który zostanie wtryśnięty do formy może powodować wady powierzchniowe oraz pogorszenie własności wytrzymałościowych.

Czy zatem mała poduszka to najlepszy wybór? Zdecydowanie tak. Najczęstszą zalecaną wartością dla poduszki resztkowej jest pozycja około 6 mm dla średnic ślimaka 25 mm – 70 mm. Przy stosowaniu większych średnic zalecam zwiększenie poduszki o kolejne milimetry.

Nadzór poduszki w procesie

Stabilna poduszka resztkowa w prowadzonym przez nas procesie pośrednio gwarantuje stabilną jakość wytwarzanych części. Jest oznaką powtarzalnej ilości tworzywa, które dostarczane jest wnętrza formy wtryskowej.

Na każdej maszynie powinniśmy załączyć funkcję kontroli poduszki. Dzięki temu będzie w stanie bardzo szybko zareagować na wszelkie odchylenia, które mogą wystąpić. Wartości tolerancji jakie wpiszemy w układ kontrolny powinny być poprzedzone próbami procesowymi i ocenie ich wpływu na jakość wypraski. W przypadku poduszki resztkowej stosujemy najczęściej większe odchylenia niż np. dla czasu wtrysku. Wartość tolerancji powinniśmy dopasować do specyfiki produkcji. Jeżeli produkujemy wypraski ogólnego przeznaczenia to najczęściej odchyłka +-4% będzie wystarczająca. Produkcja elementów technicznych np. dla branży automotive, będzie wymagała zawężenia tolerancji do +-3%. Najbardziej wymagające będzie wytwarzanie elementów precyzyjnych – w takim przypadku odchyłka nie powinna być większa niż +-2% (Rysunek 2).

Podsumowanie

Poduszka resztkowa nie jest parametrem ustawczym tylko parametrem wynikowym. Stanowi ona dla nas pewien obraz procesu wtrysku. Przytoczone przeze mnie przykłady i zalecenia zdecydowanie nie wyczerpują tematu np. nie omówiliśmy wpływu przemiału na wartości poduszki, ale to temat na osobny artykuł.

Pamiętaj, że poduszka nie może być za duża, bo utracisz kontrolę nad procesem. Staraj się kontrolować wartość poduszki z pomocą opcji dostępnych na wtryskarce, a tolerancje, które zastosujesz poprzedź próbami procesowymi.